Beaucoup d'expérience et de cœur à l'ouvrage

Hartberg – where the magic happens

Quand avez-vous créé quelque chose de vos mains pour la dernière fois ? Nous le faisons tous les jours pour vous.Dans notre usine de la ville styrienne de Hartberg, toutes nos lunettes en acétate sont fabriquées à la main de manière sophistiquée et avec passion. Depuis la création de notre entreprise, la fabrication représente le cœur d‘ANDY WOLF. Fervents partisans de la production régionale, il nous tient à cœur d’avoir une usine dans notre région. Nous pouvons y vivre notre artisanat traditionnel et notre passion pour les lunettes. Nous pouvons nous appuyer, pour cela, sur nos nombreux employés qui possèdent des dizaines d’années d’expérience dans la lunetterie. C’est grâce à leur engagement et à leur savoir-faire que nous sommes à même de concrétiser nos visions. Étant donné que les connaissances et la précision de nos employés ne peuvent être remplacées par aucune machine ni aucun ordinateur, nous nous fions à l‘essentiel pour la fabrication : nos mains.

Young love is like cotton candy

ACETATE

Le coton est la matière de base de nos lunettes en acétate. Pour les lunettes unies, les fibres sont compressées de manière sophistiquée sous forme de blocs à l‘aide de chaleur et de pression puis découpées en plaques. Pour l‘acétate multicolore, chacune des couleurs est découpée en bandes pour ensuite obtenir un aspect unique par extrusion en les disposant selon le motif souhaité.

2 mm make all the difference

A MATTER OF SIZE

Les vraies faces ANDY WOLF sont obtenues uniquement à partir de plaques d’acétate de 8mm. Les points de colle inutiles sont ainsi évités et nous avons la liberté de jouer avec différentes profondeurs, tout comme les architectes. Aujourd‘hui, 14 fraiseuses sont utilisées pour différentes tâches : après le fraisage de la face, la monture à proprement dite reçoit son aspect final.

Our hearts are beating like a laundry drum

POLISH EFFICIENCY

Pendant l‘étape suivante, nous polissons les branches et la face pour retirer les gros résidus du fraisage afin d’obtenir ensuite une finition selon une méthode à plusieurs niveaux : dans nos tonneaux, se trouvent de petites plaques de bois de différentes tailles mélangées avec des résidus d‘acétate et de la pâte à polir. Tout cela forme de petites billes grises qui, en frottant les surfaces des branches et des faces, procurent un aspect poli supplémentaire. Les bonnes choses prennent du temps, c‘est pourquoi chaque lunette subit chez nous un processus d‘une semaine composé de divers traitements, du ponçage grossier au ponçage final, afin de garantir un confort illimité : Per aspera ad astra.

A permanent connection & getting our showpieces into shape

HEAT WAVE

It’s getting hot in here! Les charnières sont maintenant incrustées à la face. La charnière est chauffée par induction à 150-250 °C et compressée dans l‘acétate, ce qui permet d‘obtenir une jonction perdurable et indis-sociable.

Getting our showpieces into shape

THE PERFECT FIT

Afin de garantir l ́ajustement idéal, la face est mise en forme. Pour cela, l‘acétate est chauffé à 65 °C max. aux endroits nécessaires, moulé puis refroidi pour que la forme reste.

Our sidepiece: A shooting star

FIXING THE VOLATILE

L‘égalité absolue domine chez nous : nous accordons la même attention à nos branches qu‘à la face. Pour que la branche conserve sa forme lors de l‘ajustement final sur le porteur, une armature métallique y est injectée. Avant l‘injection, le trou est pré marqué par une aiguille fine, ce qui exige toute notre expérience et de la précision, car nous ne chauffons l‘acétate qu‘aux endroits où l‘armature se trouvera au final. Afin de garantir un port optimal, l‘extrémité de la branche est courbée après refroidissement.

Getting it together

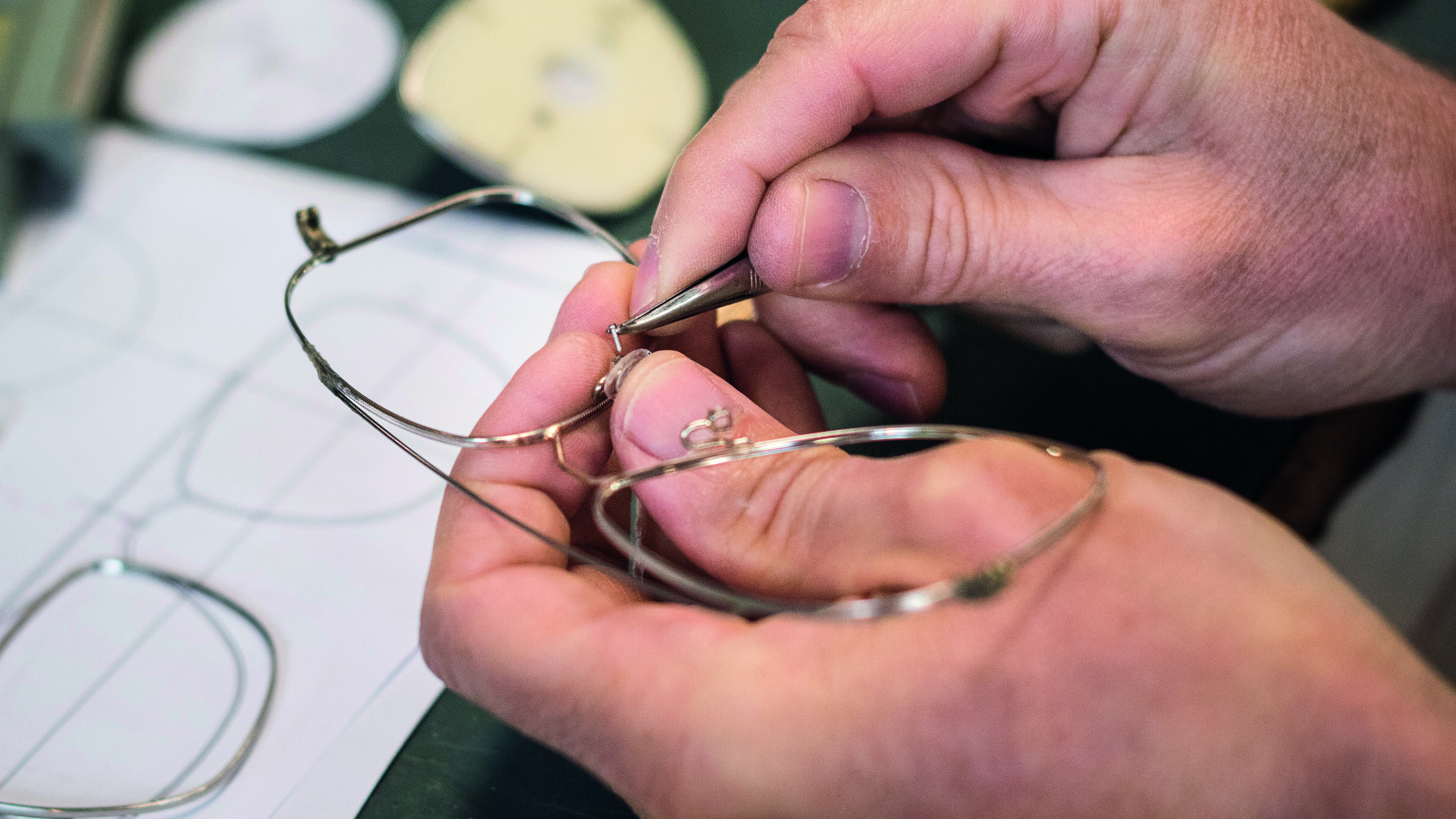

HEADMASTER’S ASSEMBLY

Dans l‘étape suivante, une petite manipulation délicate est nécessaire : une fois que la face et les branches ont été soumises à un contrôle qualité strict, l‘assemblage final a lieu. Pour cela, les branches et la face sont découpées ensemble à l’angle d’ouverture comme l‘onglet chez un menuisier, puis assemblées définitivement.

Honed by a master craftsman our showpieces

FINISHING TOUCH

Nos employés tâtent les irrégularités les plus fines et les polissent à la main jusqu‘à la brillance. Ce processus exigeant nécessite une expérience de plusieurs années, du savoir-faire et du doigté. Après le contrôle ultérieur, des verres de correction ou solaires sont posés puis l‘on procède au poinçonnage.

Subtlety is the key

HALLMARK

Dès nos débuts, nous renonçons volontairement à apposer un logo visible. Mais pour que nos lunettes soient tout de même reconnues comme de vraies ANDY WOLF, notre logo et tout ce que vous devez encore savoir est imprimé par poinçonnage à l‘intérieur de la branche par tampographie.

FAREWELL, BEAUTY

it’s hard to say goodbye

Avec des gants en velours, nous vérifions à présent chaque modèle à la recherche du moindre défaut et le retravaillons, le cas échéant. Il est souvent difficile de dire au revoir à nos modèles préférées, mais la certitude de faire plaisir aux gens dans 69 pays du monde entier facilite un peu la séparation.

JURA – a french love affair

Croyez-vous en l‘amour au premier regard ? Nous y croyons fermement : lorsque nous avons foulé pour la première fois le sol de notre usine de lunettes métalliques à Saint-Pierre, nous en sommes immédiatement tombés amoureux. La région du parc national du Haut-Jura est considérée comme le berceau de la production de lunettes métalliques et jouit d‘une réputation mondiale. Cette longue tradition artisanale remonte au 16ème siècle et a été transmise de génération en génération. En 2016, nous avons accueilli notre usine avec l‘ensemble du personnel fidèle dans la famille ANDY WOLF. Depuis, nous pouvons-nous fier à leur savoir-faire de longue date et leur passion de l‘artisanat. Nous y sommes responsables de la production à cent pour cent, ce qui nous garantit un maximum de flexibilité et la satisfaction de nos exigences de qualité élevées. Grâce à la confiance dans la production locale et la région dans son ensemble, nous avons reçu le certificat Origine France Garantie. Il est le garant d‘une production en France à cent pour cent. ANDY WOLF à Saint-Pierre : It’s a perfect match!

Love in the times of manual production

WIRE

Chaque lunette est fabriquée individuellement chez nous. Cela demande plus de temps, mais nous l‘acceptons volontiers pour être conformes à nos exigences de qualité élevées. Le point de départ de chaque lunette métallique est donc un rouleau de métal d‘env. 20 kg. Le fil en maillechort peut être formé et réusiné de manière idéale.

A matter of millimeters

THE PROTOTYPE

Notre propre fabricant de prototypes – spécialisé dans les lunettes métalliques – fabrique une multitude de prototypes différents. C‘est seulement après que nous choisissons la forme, qui doit devenir une vraie paire d‘ANDY WOLF. Il s‘agit ici souvent de quelques dixièmes de millimètre qui décident sur le caractère et le succès auprès du public d‘une paire de lunettes.

Growing together

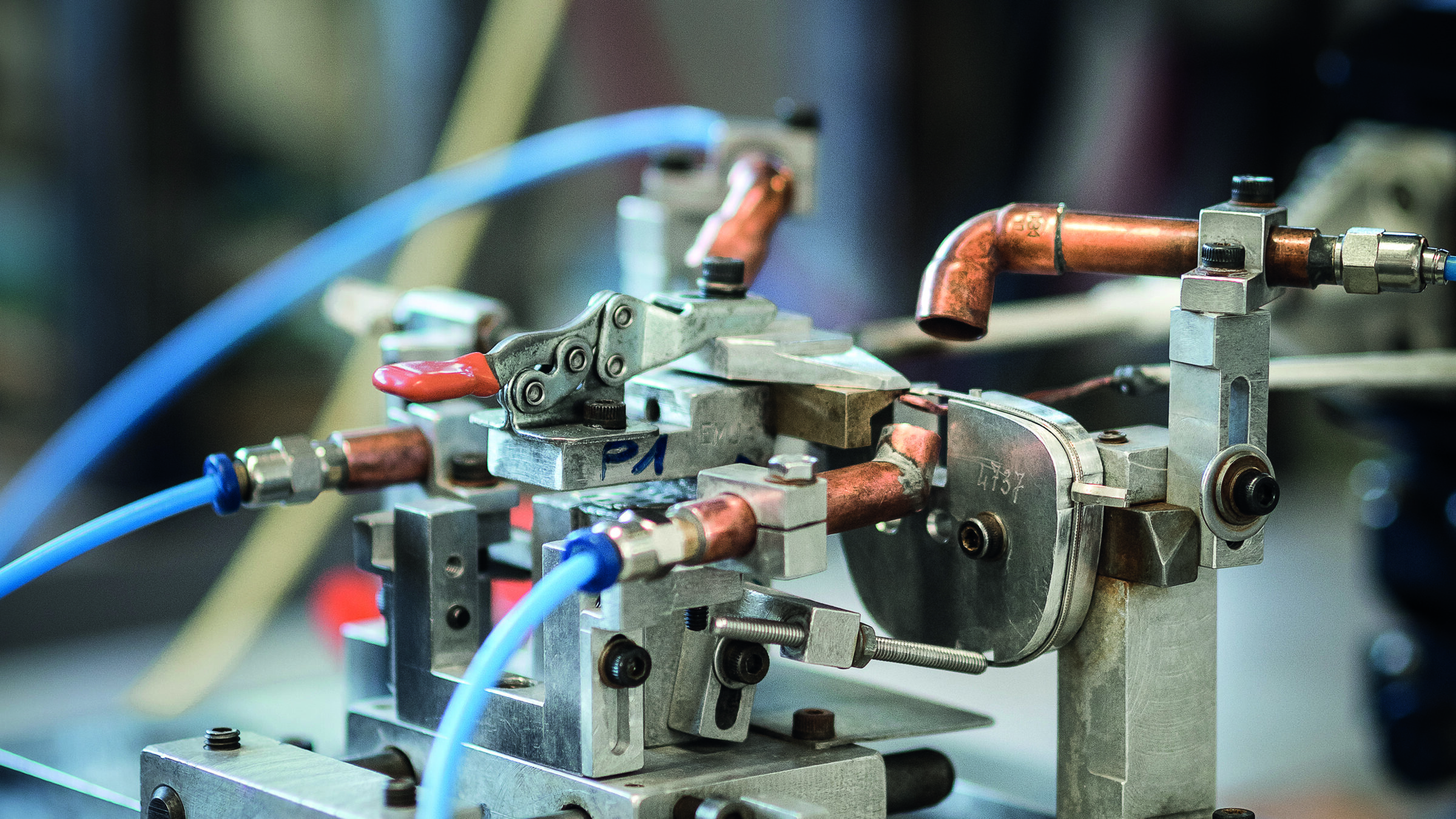

KNOW HOW

Nous bénéficions de l‘immense savoir-faire de nos employés qui travaillent dans notre atelier de production depuis déjà 30 ans et qu‘aucune machine ne peut remplacer. Leur savoir-faire est surtout utilisé dans la fabrication de nos propres outils. Notre propre outil y est fabriqué pour chaque modèle.

A personalized approach

BONDING

Pour nos lunettes en acétate, la face et les branches sont fraisés d’une seule pièce puis assemblés dans leur forme finie. Mais cela est impossible pour nos lunettes métalliques : ici, chacune des pièces doit être courbée puis soudée sur l‘outil fabriqué à cet effet par nos soins.

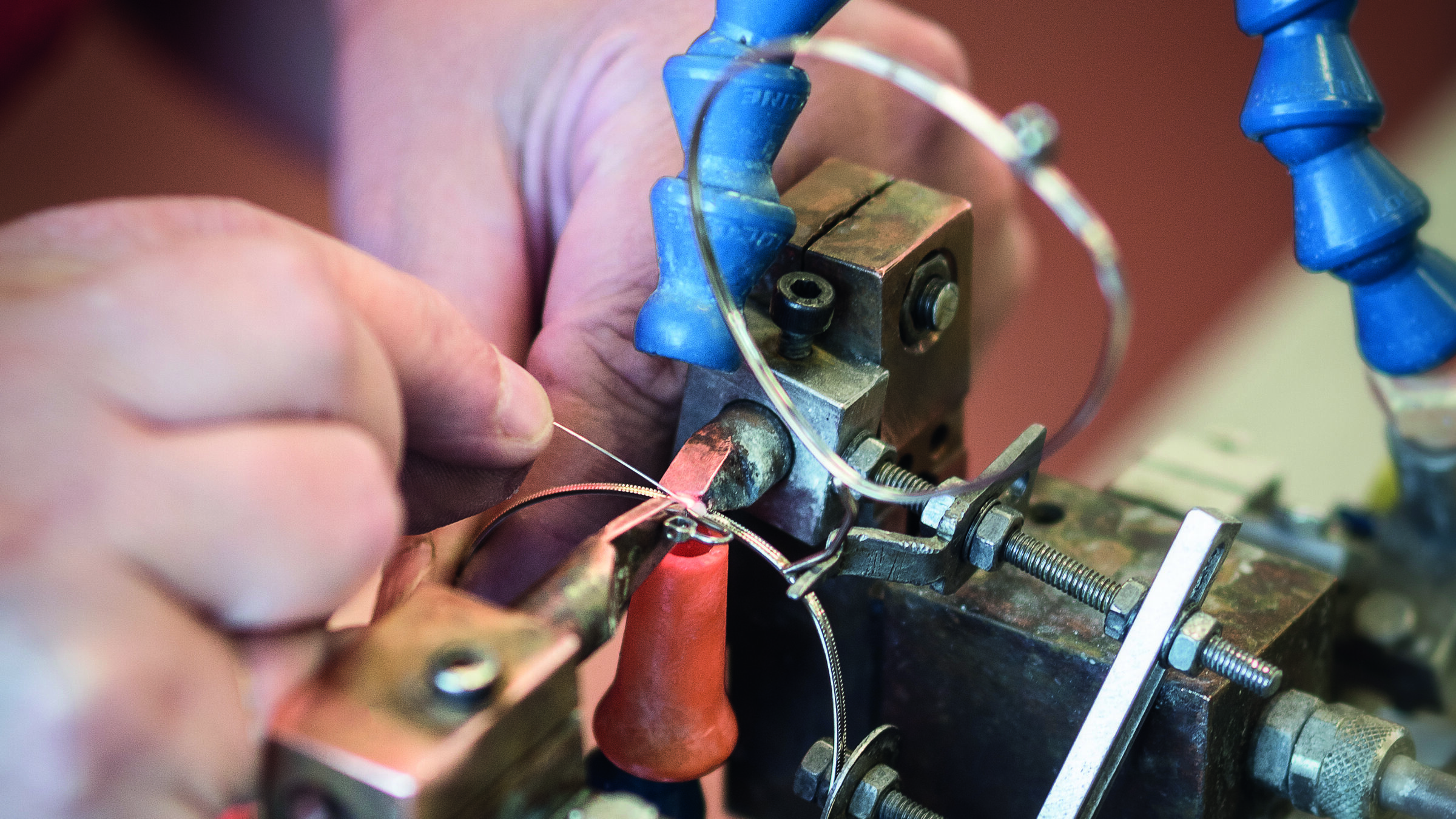

An open-heart surgery

SOLDER

Ici, une petite manipulation délicate est nécessaire : avec le soudeur, nous soudons des ports plaquettes sur les cercles. Les plaquettes sont vissées dans ces cabochons lors du montage final.

A glimpse of eternity

SHINE

Pour la touche finale, les lunettes sont dotées de leur incomparable ANDY WOLF glow dans un processus de polissage à plusieurs niveaux. L‘ensemble du poli et la dernière finition sont toujours exécutés par la main d‘un maître.

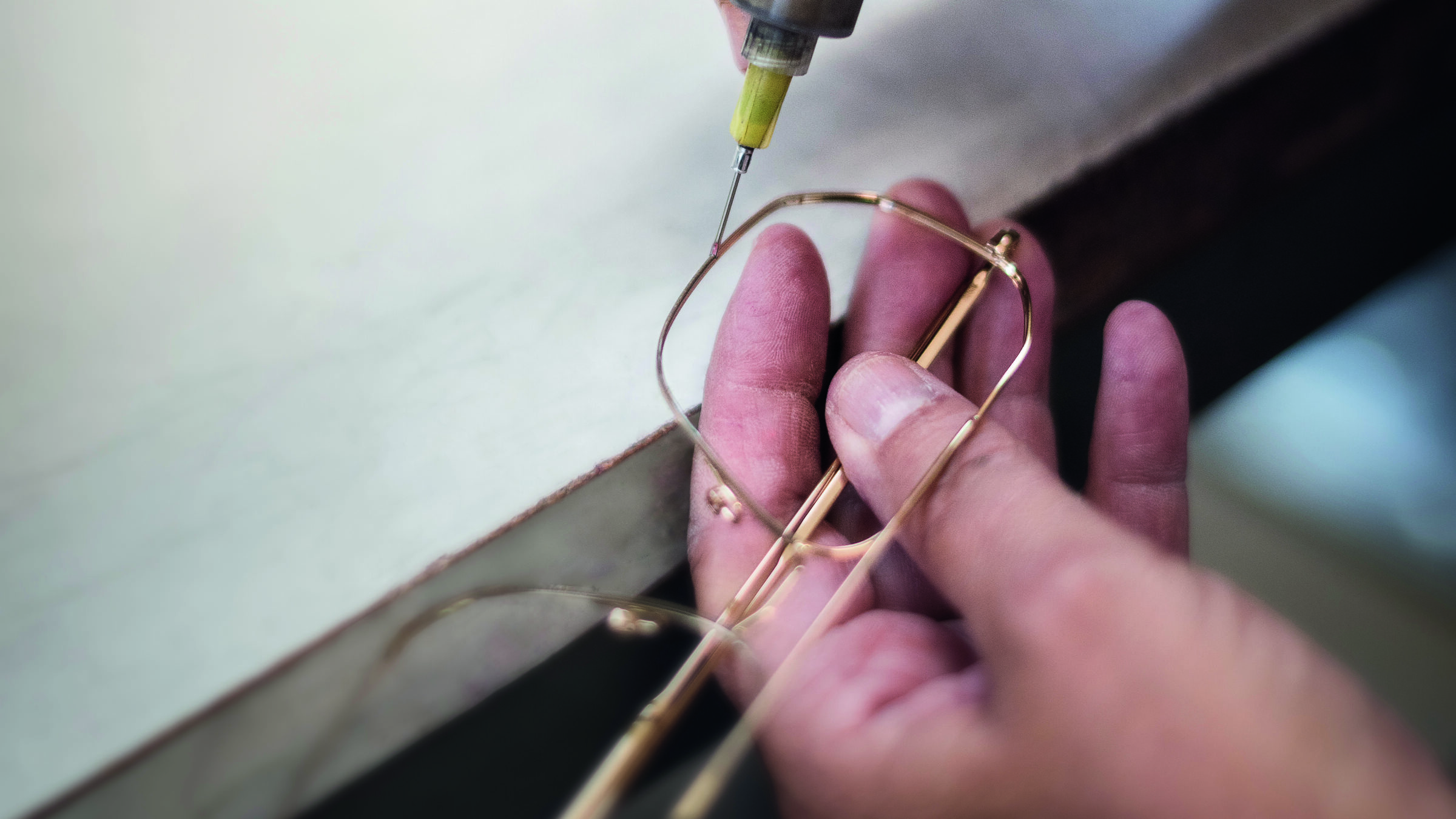

It’s time for gold

GALVANIZE

Chez nous, toutes les montures sont affinées selon une méthode de galvanisation classique : alors que le support des lunettes est chargé négativement, le bain galvanique transporte les ions chargés positivement, ce qui fait que les petites particules se déposent sur la surface métallique et qu‘une belle jonction uniforme et extrêmement solide se forme avec la monture. Il est particulièrement important pour nous, à ce sujet, de respecter les normes de fabrication internationales. Ce processus est répété plusieurs fois, jusqu‘à ce que la teinte souhaitée soit obtenue. Bien entendu, cela fonctionne aussi avec l‘argent ou l‘or rose. Ensuite, la surface est protégée avec un vernis de protection.

A protecting hand over our showpieces

COATING

Pour les modèles bicolores, certaines zones sont couvertes d‘un film lors d‘un travail manuel très délicat après la galvanisation, avant d‘être vernies dans la teinte souhaitée. Ensuite, le résultat final est revêtu d‘un vernis de protection – We got your back, baby!

Not for the faint-hearted

APPLYING COLORS

Il faut avoir les nerfs bien accrochés : sur nos modèles avec cercles aux couleurs contrastées, les couleurs de contraste sont appliquées une par une à la main après la coloration. La couleur doit être uniforme et appliquée en un seul trait pour obtenir le résultat souhaité.

You deserve perfection

LOVE ME TENDER

La manipulation lors du contrôle final ressemble aux effleurements d‘un jeune couple d‘amou-reux : accompagnés d‘effleurements attentifs qui se rapprochent doucement, toutes les montures de lunettes sont soumises encore une fois à un contrôle qualité à plusieurs niveaux avant d‘être envoyées dans le monde entier.

DESIGN MADE WITH LOVE IN EUROPE